Эксплуатация систем пылетранспорта

Эксплуатация систем пылетранспорта должна обеспечивать немедленный вывод всей пыли, попавшей в бункер. Для надежной работы бункера необходимо, чтобы угол наклона стенок превышал угол естественного откоса пыли. В системах пылеулавливания угол наклона стенок бункера обычно равен 60°, что значительно превышает угол естествен ного откоса для большинства пылей.

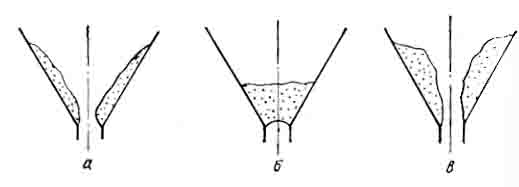

Эксплуатация систем пылетранспорта возможна из-за нарастания отложений пыли на стенках вследствие высокой степени, конденсации влаги, схватывания. Отложения сужают просвет выпускного отверстия и уменьшают его пропускную способность, в результате чего в бункере начинается накопление пыли. Если ширина выпускного отверстия меньше некоторого критического значения, то прн выгрузке накопленной пыли над выпускным отверстием образуется а или труба, которые препятствуют дальнейшему истечению пыли (рис. 6 38).

Образование сводов и труб над выпускным отверстием зависит от следующих нижеприведенных параметров.

Рис. 6.38. Виды нарушений работы бункера.

а - наросты на стенках; б - образование сводов над выпускным отверстием; в - образование труб над выпускным отверстием.

Адгезионная способность пыли увеличивает прочность пылевой массы. Высокая степень адгезии характерна для увлажненных и содержащих липкие вещества пылей.

Эксплуатация систем пылектранспорта препятствует пластическому деформированию, т. е. течению пылевой массы. Повышенное внутреннее трение характерно для грубодисперсных пылей с неправильной анизометричной формой частиц: древесной, асбестовой, хлопковой, зерновой, шерстяной пыли, пыли аспирации наждачных станков.

Эксплуатация систем пылетранспорта происходит в результате образования твердых мостиков между частицами вследствие химических реакций, например гидратации. Слеживание пыли приводит к упрочнению пылевой массы в результате образования твердых мостиков между частицами вследствие раскристаллизации и взаимной диффузии вещества частиц в зоне контакта. Слеживание развивается при хранении чыли в неподвижном состоянии, особенно при колебаниях влажности.

Объемная плотность пыли определяет величину давления пылевой массы на свод или трубу. Рыхлые тонкодисперсные пылн могут образовывать своды из-за своего малого веса, не обладая при этом повышенной слппаемостью или внутренним трением. Такие своды легко разрушаются внешними воздействиями.

Время пребывания пыли в бункере влияет на ее текучесть и прочность. Обычно пыль, попадающая в бункер, обладает электрическим зарядом и течет подобно жидкости. После самоуплотнения под деи вием собственного веса и остывания пылевая масса упрочняется и теряет текучесть.

Конденсация влаги в пыли обычно возникает при охлаждении в результате отвода тепла через стенки бункера. На стенках нарастают прочные, трудноудалямые отложения влажной или «схватившейся» пыли.

Эксплуатация систем пылетранспорта включае в себя трудности при опорожнении бункеров встречаются во многих производствах, связанных с применением и переработкой сыпучих и порошкообразных материалов. Одним из наиболее эффективных способов борьбы со сводообразованием в пылеулавливании является вибрационный.

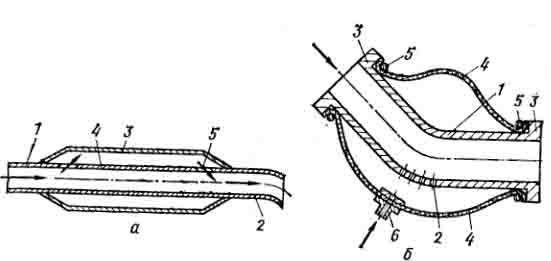

Для уменьшения износа криволинейных участков пневматического транспорта пыли применяются различные устройства, в которых используется принцип воздушной подушки (рис. 6.39).

Рис.6.39. Защита пневмотранспортных трубопроводов от абразивного износа.

а - с помощью байпасного перепуска воздуха; б - сжатым воздухом.

Пневмотранспортный трубопровод (см. рис. 6.39, а) включает прямолинейный участок 1 и криволинейный участок 2. На участке 1 трубопровода перед участком: 2 установлена перепускная камера 3, соединенная непосредственно с участком 1 трубопровода отверстием 4 для вывода части транспортирующего воздуха и отверстием 5 для ввода этого воздуха перед участком 2 под углом к основному потоку.

При прохождении аэросмеси через участок трубопровода, на котором установлена камера 3, сжатый воздух, который перемещается преимущественно в верхней части сечения трубопровода, через отверстие 4 для вывода воздуха попадает в перепускную камеру 3 и из нее через отверстие 5 на внешнюю стенку участка 2. При этом образуется воздушная прослойка между потоком транспортируемого материала и внешней стенкой участка 2 трубопровода. Прослойка позволяет избежать местный отрывов потока транспортирующего воздуха и оттесняет траспортпруемый материал от внешней стенки криволинейного участка 2 трубопровода.

На рис. 6.39, б показан другой вариант устройства для защиты поворотных участков трубопроводов от износа. На поворотном участке трубопровода предусмотрены: криволинейный патрубок 1, на внешней стороне которого выполнены отверстия 2 в местах повышенного Давления потока материала; присоединительные фланцы 3, служащие для соединения его с матерналопроводом; герметичный кожух 4, выполненный из эластичного материала, герметизированный зажимами 5 и имеющий патрубок 6 для подачи сжатого воздуха.

Устройство работает следующим образом. Сыпучий материал проходит через криволинейный патрубок 1 под давлением сжатого воздуха или самотеком. В полость между герметичным кожухом 4 и патрубком 1 подается сжатый воздух от источника давления через патрубок 6 и накапливается в образующейся полости за счет упругих свойств и малой величины отверстий 2. Сжатый воздух проходит через отверстия 2 и встречается с потоком сыпучего материала, притормаживая и изменяя направление его движения.