Методы расчета и подбора тканевых фильтров

Методы расчета и подбора тканевых фильтров учитывают следующие основные факторы. Характеристика очищаемых газов на входе в фильтр: объемный очищаемых газов в рабочих и нормальных условиях, состав газов и их взрывоопасность, температура и давление, допустимость подcoca, содержание влаги, температура точки росы с указанием предельных колебаний перечисленных величин.

Свойства пыли: тип пыли (по механизму образования), распределение частиц по размерам, весовая концентрация, содержание токсичных веществ, химический состав пыли, гигроскопичность и растворимость в воде, склонность к слипанию, взрываемость и горючесть, плотность и насыпная плотность, электрические свойства, абразивность, предельно допустимые концентрации.

Характеристика источника выделения пыли: технологические сведения о процессе и применяемом оборудовании, периодичность или непрерывность процесса, места отсоса запыленных газов. Характеристика и требования к уловленной пыли: ее ценность, возможность регенерации и возвращения ее в производство, возможность использования в других отраслях промышленности, способ выгрузку транспортировки и упаковки.

Основные требования к методам расчета и подбора фильтров: допускаемое сопротивление фильтра; задаваемая величина выходной концентрации; размер установки; требуемая площадь; место расположения; необходимое вспомогательное оборудование для кондиционирования очищаемых газов перед фильтрами; место установки вентилятора и требования к нему; климатические условия, в которых происходит эксплуатация фильтра; по-требность в воде, паре и сжатом воздухе и их параметры; наличие контрольно-измерительных приборов, средств автоматики и сигнализации; выполнение санитарных норм при обслуживании установки, ее ремонте и демонтаже; состояние площадки для обслуживания; возможность проведения технологического процесса при аварийной остановке фильтра; меры по технике безопасности; капитальные и эксплуатационные затраты.

Для проведения приближенного расчета тканевых фильтров необходимо принять допустимое газодинамическое сопротивление фильтра, которое выбирается в пределах 0,75-1,5 кПа, только в особых случаях величина его может достигать 2-2,5 кПа. При более высоком значении газодинамического сопротивления резко увеличивается проскок пыли и возможен срыв рукавов или их разрушение по шву в результате аэродинамических ударов при переключении секций на регенерацию.

Эффективность очистки газов в тканевых фильтрах достаточно высока, но величина эта часто зависит от многих факторов и может снижаться при браке ткани, плохом прижиме рукавов на патрубках или в гнездах, негерметичности трубных решеток, срыве, износе или вытяжке рукавов. С учетом того, что величина выходной концентрации в значительной мере обусловливается проскоком пыли в периоды, следующие сразу же за регенерацией, и уносом частиц из ткани в результате локальных изменений скоростей газов и чрезмерной деформации ткани, при расчетах газовую нагрузку не следует завышать.

Таким образом, основным фактором, определяющим площадь фильтровальной ткани в установке, является перепад давления на ткани, а не величина эффективности очистки газа, и только в отдельных случаях допустимая газовыя нагрузка на ткань может определяться величиной выходной концентрации пыли.

Для приближенного расчета площади фильтрации тканевого фильтра необходимо определить общий расход запыленных газов, поступав щих на ткань (с учетом подсосов на пути от источника пылевыделеняя до фильтровальной ткани), и расход продувочных газов поступающих из регенерируемой секции. Кроме того, надо знать иа рузку по газу (скорость фильтрации), которую принимают на основ нии опыта эксплуатации в зависимости от применяемой ткани.

Обшая площадь фильтрации установки S, м2, составит

S = Sp + Sc = V1 + V2/vф +Sc

Sp - площадь фильтрации в одновременно работающих секциях, Sc - площадь ткани в регенерируемой секции, м2; V1 - расход запыленных газов с учетом подсоса (в газоходе и бункере).м:,/мин; V2 - расход продувочных газов или воздуха, м3/мин; vф - скорость фильтрации (газовая нагрузка на ткань), м3/(м2мин).

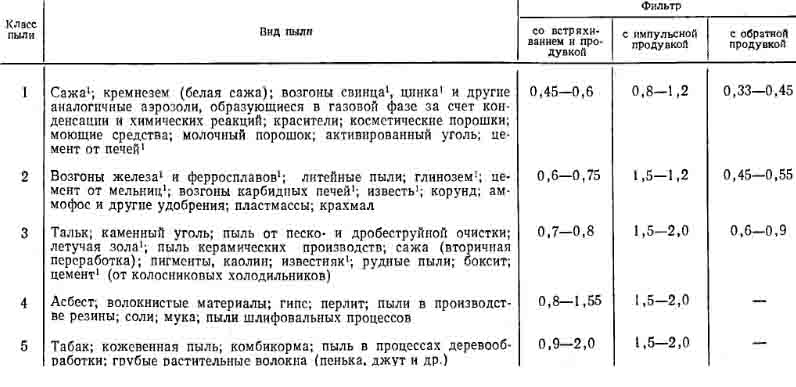

Для ориентировочных расчетов скорости фильтрации тканевых фильтров можно пользоваться данными табл. 3.16, где деление пыли на пять классов является условным.

При пользовании табл. 3.16 необходимо учитывать, что приведенные значения относятся к средним величинам входных концентраций пылен, которые, кроме этого, характеризуются размерами и формой частиц и другими свойствами, специфичными для улавливаемого материала и технологического процесса. Скорости фильтрации, как правило, будут меньше при повышенных концентрациях и температурах и при меньших размерах частиц, чем это обычно встречается.

Для легкоудаляемых пылей и малых концентраций пыли (менее г/м3) газовая нагрузка при использовании шерстяных тканей может быть увеличена до 3,0 м3/(м2мин). При использовании синтетических тканей нагрузку принимают на 10 - 15 % ниже, чем для шерстяных, учитывая их меньшую удерживающую способность.

Практически установлено, что в большинстве случаев величина газовой нагрузки и износ рукавов в первую очередь зависят от величины входной концентрации и дисперсности пыли, и обычно большая запыленность и высокаи дисперсность вызывают необходимость увеличения размеров фильтра, если расчетное значение сопротивления фильтра должно оставаться в пределах 1,0-1,5 кПа. Поэтому при расчете требуемой поверхности ткани иногда исходят не из принимаемой газовой нагрузки, а из количества пыли, поступающей на единицу поверхности ткани в единицу времени. Полагают, что для нормальной экс¬плуатации фильтров, например, в цементной промышленности это количество пыли на 1 м2 ткани не должно превышать 1,2-1,8 г/(м2мин).

Исходя из этого, расчетная газовая нагрузка определяется из урав-нения: V=18/Z1, где Z1 - входная концентрация пыли, г/м . Например, при Z1 = 20 г/м3 нагрузка по газу составит 10/20 = 0,9 м3/(м2×1мин).

Определив общую площадь ткани, находят требуемое число фильтров или секций п в многосекционной установке: n=S/S1, где S1 - площадь фильтровальных рукавов в одном фильтре (в одной секции), м2 как n должно быть целым числом, полученное значение округляют сторону увеличения числа фильтров или секций. Общее сопротивление установки с рукавными фильтрами представляет собой сумму допускаемого сопротивления ткани, расчетных сопротивлений газоходов и корпуса фильтра (на входе и выходе газов),расход продувочного воздуха на регенерацию обратной продувкой Составляет 1,5-1,8 м3/(м2мин), а отношение расхода продувочного воздуха при фильтрации 1,5-2. Чтобы избежать интенсивной очистки, для синтетических и стеклянных тканей это отношение принимается меньшим.

Таблица 3.16. Рекомендуемые скорости фильтрации в рукавных фильтрах.

Вентилятор выбирают по количеству газов после фильтров; к объему фильтруемых газов добавляют объем воздуха пли газов обратной продувки, а также объем подсасываемого воздуха (например, для фильтров типа РФГ этот объем составляет в оеднем 27 % от начального объема при нормальных условиях). Зная объем газов и суммарное сопротивление установки, выбирают вентиляторы с требуемыми характеристиками.

При выборе ткани для определенных условий работы учитываются конструкции фильтра и способ регенерации, запыленность газов, свойства осаждаемой пыли, состав и температура газов, особенности технологического процесса. На основе этих данных выбираются тип волокна или пряжи, переплетение ткани и способ ее отделки (см. рис. 3.9).

Выше указывалось, что величина перепада давления на фильтре в значительной мере определяется способом регенерации ткани.

Если принятые методы расчета и подбора тканевых фильтров регенерации малоэффективен, то для успешного удаления пыли с ткани необходимо либо накапливать толстые слои пыли при соответствующем снижении скорости фильтрации, что ведет к увеличению габаритов фильтра, либо интенсифицировать способ регенерации, но при этом сокращается срок службы тканей, так как они подвергаются сильным механическим воздействиям, что сокращает межремонтный пробег и увеличивает эксплуатационные расходы. Поэтому для обеспечения непрерывной работы таких установок предусматриваются дополнительные секции, при наличии которых текущий ремонт может проводиться без остановки всего агрегата.

Методы расчета и подбора тканевых фильтров, в которых регенерация не вызывает сильного износа ткани, но связана со значительным увеличением площади фильтрации, капитальные затраты увеличивают, но продолжительность работы аппарата без дорогостоящих остановок на текущий ремонт значительно возрастает. Большие капитальные затраты в этом случае компенсируются за счет более длительной работы аппарата и снижения эксплуатационных расходов. Ткани в таких установках выдерживают до 1 млн. циклов, что очень редко можно достичь в фильтрах с обратной продувкой с одновременным вертикальным встряхиванием рукавов. Следует отметить, что расходы на замену одного комплекта рукавов составляют 10-20 % общих эксплуатационных расходов.

Для всех типов фильтров верхний предел входной запыленности лимитируется необходимостью резкого снижения скоростей фильтрации, нижний - падением эффективности улавливания, что в меньшей степени благодаря особенностям структуры применяемой ткани влияет иа фильтры с поэлементной струйной продувкой. По этой же причине в фильтрах с поэлементной струйной продувкой можно добиться более высокой степени очистки.

Максимальные скорости фильтрации для различных типов фильтров в основном определяются свойствами используемой ткани. Так, исходя из прочностных и структурных характеристик, стеклоткани допускают скорости практически не выше 0,5, а синтетические 1,5 м/мин (в Рукавах в каркасном исполнении до 2,5 м/мин).

При более высоких скоростях возрастает перепад давлений и возникают динамические пробои некапливающихся пылевых слоев, в реультате чего происходит проскок пыли на сторону чистого газа. Кроме того, при эксплуатации при повышенных скоростях фильтрации наждается снижение срока службы рукавов вследствие деформации каневой перегородки.

В аппаратах с поэлементной струйной продувкой применяющиеся нлоки и многослойные синтетические ткани позволяют работать со скоростями до 10 м/мин благодаря тому, что процесс улавливания осуществляется ие только на наружной стороне, но и в значительной мере внутри объема фильтровального материала. На практике скорой фильтрации выбирают на основе имеющегося опыта эксплуатации. Предельное гидравлическое сопротивление зависит свойств пыли и фильтровальной ткани, параметров регенерации и за дается обычно не выше 2,5 Н/м2. Дальнейшее его увеличение прнво. дит к снижению степени очистки. Продолжительность и периодичность процесса регенерации определяются на базе опыта эксплуатации в аналогичных условиях с последующей корректировкой.

Одним из главных условий нормальной работы тканевых фильтров является поддержание необходимой температуры очищаемых газов на входе в фильтр и внутри него. При температурах более высоких, чек указано в табл. 3 8, резко сокращается срок службы тканей, а пра температурах ниже точки росы возможна конденсация водяных паров, сопровождаемая образованием неудаляемых наростов или почти полной потерей газопроницаемости ткани и усилением коррозии металлически деталей. Температура газов на выходе из фильтра должна быть на 15 - 30°С выше температуры точки росы При работе фильтра под разрежением принимают меры для максимального снижения подсосов атмосферного воздуха.

В ряде случаев на выбор типа фильтра технологические и местные условия сразу накладывают известные ограничения. В частности, если газ взрывоопасен, обратная продувка фильтрующих элементов допускается лишь инертным или очищенным газом; в последнем случае фильтры с импульсной продувкой не могут быть применены. Например, при ограниченных размерах производственных площадей выбор может быть остановлен прежде всего на аппаратах с поэлементной струйной продувкой или с длинномерными фильтрующими элементами, регенерируемыми методом механического встряхивания и обратной посекционной продувкой.

При очистке взрывоопасных газов с высоким верхним пределом взрываемости предпочтение отдается аппаратам, работающим под давлением, для газов с низким нижним пределом взрываемости - фильтрам, работающим под разрежением. Также под разрежением устанавливаются аппараты при фильтрации токсичных газов и пылей.

Взрывобезопасное исполнение аппарата - требование для фильтрации огне - и взрывоопасных газов и пылей должно быть выполнено в отношении электродвигателей и других токоприемников фильтра, а также системы КИП и автоматики, которая в таких условиях выполняется с пневматическим или гидравлическим управлением.

Важным условием при фильтрации взрывоопасных газов и пылей является эксплуатация при температурах ниже предельно допускаемых для инициирования соответствующего импульса. Это условие отно сится прежде всего к пылям с температурой воспламенения ниже 250 С (табачная, цинковая, угольная пыли), накапливающимся в бункерном части или локально в других узлах аппарата. Фильтры с хлопчатобумажными тканями не рекомендуется использовать для улавливания абразивных пылей.

Вопросы оснащения фильтров тканями необходимо рассматривать также с точки зрения соотношения электростатических свойств пыли и ткани. Сильное электрическое притяжение слоя к тканям затрудняет сбрасывание накопленного осадка, вызыв необходимость проведения интенсивной регенерации наряду с эти частицы с хорошей электропроводностью плохо задерживаются, несмотря на значительные размеры Следует иметь в виду, что носительно грубодисперсные, легко заряжающиеся и не агрегирующие пыли (цементная пыль, каолин) хорошо улавливаются нитроном.

Для подавления вредного влияния электрической зарядки частиц принимают меры для обеспечения их быстрой разрядки: используют тектропроводящие ткани, повышают относительную влажность газов 60-70 %. Однако следует иметь в виду, что при повышенной относительной влажности газов (выше 70 %) у ряда синтетических тканей (лавсан) резко снижается срок службы.

S = V + Sc (g + vф)/vф

где g - удельная газовая нагрузка при регенерации, м3/(мин), обычно принимается по отношению к удельному расходу газа при фильтрации от 1 до 2; Sc - поверхность фильтрации одной секции, м2.

Различные характеристики имеют продувочные вентиляторы при работе аппаратов под давлением и разрежением. В первом случае вентилятору приходится преодолевать двойное сопротивление: накапливающегося слоя пыли и напора фильтруемого газа. В этом случае выгодна работа аппарата под разрежением, расход электроэнергии на регенерацию при прочих равных условиях в 2-3 раза меньше.

При расчете требуемой поверхности ткани иногда исходят не из принимаемой газовой нагрузки, а из количества пыли, поступающей на единицу поверхности ткани. Общее сотротивление установки с рукавными фильтрами представляет сумму допускаемого сопротивления.

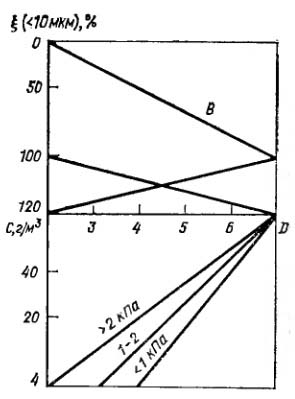

Рис. 3.30. Номограмма для определения скорости фильтрации D, м/мин, с учетом давления в аппарате и запыленности газов С, г/м3, с содержанием ƪ (%. по массе) частиц размером менее 10 мкм.

Ниже приведе порядок пользования номограммой (см. рис. 3.30).

- Из соответствующей точки на вертикальной шкале проводим горизонтальную прямую, пересекающую наклонную линию В.

- Из соответствующей точки на вертикальной шкале С проводят горизонтальную прямую, пересекающую наклонную линию, которая представляет соответствующий диапазон плотностей улавливаемого материала.

- Затем проводят прямую линию между точками, найденными в п. 1 и 2. Пересечение этой линии с горизонтальной шкалой дает скорость фильтрации (м/мин).

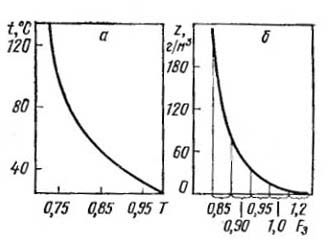

Рис. 3.31. Поправочные множители.

а - Т, учитывающий температуру; б – F3, учитывающий запыленность газов.

Для выбора скорости фильтрации аппаратов со струйной продувкой необходимо учитывать свойства пылегазового потока и фильтровального материала.

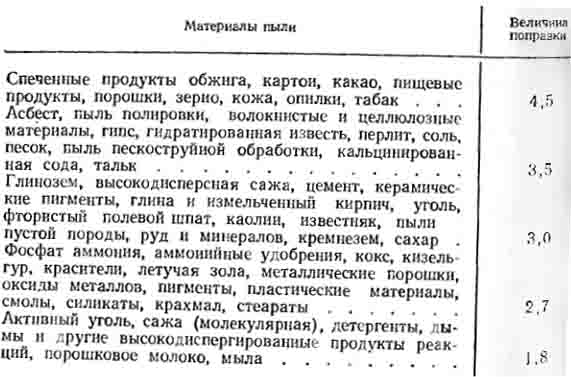

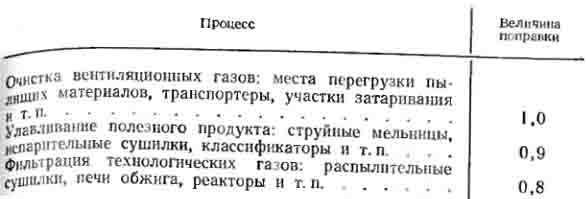

Таблица 3.17.Значения поправки, учитывающий свойства материала улавливаемой пыли.

Таблица 3.18. Значения поправки, учитывающией область применения.

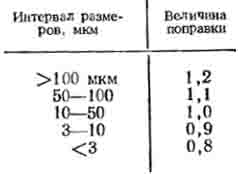

Таблица 3.19. Значения поправки, учитывающей размеры частиц пыли.

Для упрощения расчетов разработаны методы расчета и подбора тканевых фильтров: поправка на материал F (табл 3.17) учитывает свойства и характеристики улавливаемой пыли, которые влияют на способность фильтровального материала формировать слой в ходе процесса фильтрации и сбрасывать этот слой во время цикла регенерации; поправка на область применения F (табл. 3.18) учитывает тип процесса, в ходе которого образуется пыль, и его цикличность, обусловливающую изменения запыленности во времени; температурная поправка Т (рис. 3.31, а) компенсирует увеличение вязкости воздуха при высоких температурах; поправка на размеры частиц F (табл. 3.19) учитывает тот факт, что мелкие частицы имеют тенденцию забивать поры ткани быстрее, чем грубые частицы поправка на запыленность F3 (рис.3.31,б) вводится в том случае, если фильтр работает при постоянном перепаде давления.

Найденное в результате расчета значение скорости фильтрации будет соответствовать перепаду давления, равному 1600 Па. Оно может быть использовано для приближенного выбора размеров фильтра при оценке его стоимости.

Капитальные затраты на фильтрами газов зависят от стоимости ткани, удельной газовой нагрузки, которая может меняться в пределах 0,75-1,5 м/мин, а также, применяемых для изготовления корпуса аппарата. К капитальным затратам относятся газоходы, вентиляторы, системы строительные конструкции и другие дополнительные механизмы и сооружения.

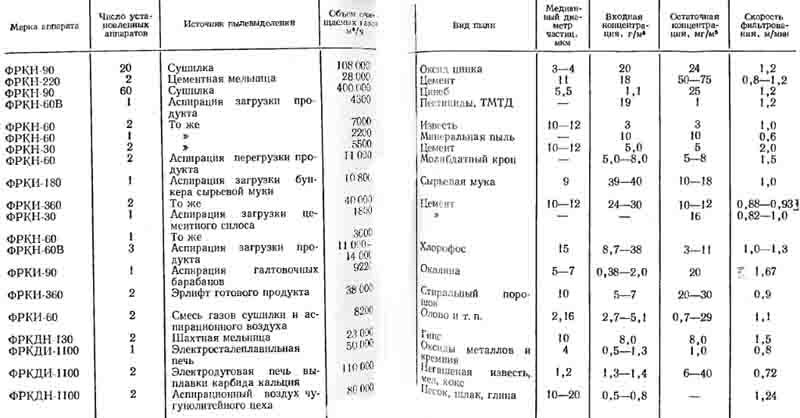

Таблица 3.20. Эффективность работы фильтров типа ФРКН, ФРКИ, ФРДН, ФРКДИ.

Потребление энергии тканевыми фильтрами составляет 0,6 - 12 кВт-ч/1000 м3. При наиболее распространенных перепадах давления от 1,2 до 2,0 кПа около 75 % энергии приходится на преодоление гидравлического сопротивления системы и около 25 % на регенерацию ткани от пыли.

Потребность в площади для установки фильтра определяется удельной газовой нагрузкой и длиной рукавов. При удельной газовой нагрузке около 0,7 м3/(м2мин) для фильтров с обратной продувкой и около 1 5 м3/(м2мин) для аппаратов с регенерацией сжатым воздухом и лри длине рукавов от 2,5 до 5 м удельная потребность в площади для крупных фильтров составляет 0,5 - 0,8 м2 на 1000 м3/ч.

Например, по ориентировочным расчетам, удельные затраты при применении фильтров тина ФРКИ составляют 0,47 руб. на 1000 м3 обеспыливаемого газа. В табл. 3.20 приведены данные об эффективности работы рукавных фильтров в различных отраслях промышленности.